-

- ATOS Q | 全新工业级量测技术

- GOM ScanCobot | 人机协作全自动量测系统

- ATOS 5 for Alrfoll | 专为航太量身打造的精密仪器

- ATOS5 | 工业级3D量测

- ATOS5X | 自动化全车检测

- ATOS Capsule | 高精度光学测量仪

- ATOS Core | 中小型工件3D量测

- ATOS Compact Scan | 高移动性3D量测

- ATOS ScanBox | 全自动3D量测

- GOM Scan1 | 小型三维扫描仪

- ATOS PLUS | 自动化全域定位

- TRITOP | 光学式三次元

- GOM Probe | 光學追蹤探針

- T-SCAN hawk 2 手持式三维扫描仪

蔡司中国区授权总代理商

GOM ATOS Core 蓝光三维扫描仪

ATOS Core 蓝光三维扫描仪

创新技术

————————————

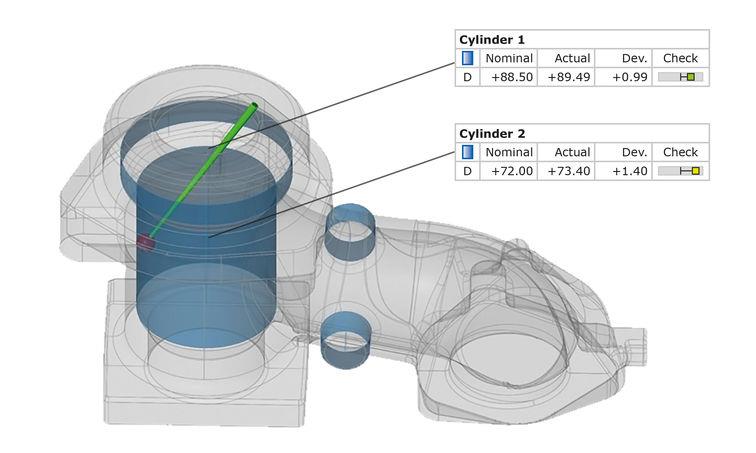

ATOS Core蓝光三维扫描仪 是针对500 mm以下的小型零部件三维测量的专家。它为逆向工程,设计和产品开发阶段的快速原型制作等应用提供高质量3D数据,可以在生产过程中实现高效的质量控制。 从简单的三维扫描到全自动测量和检测过程,测头为各种测量任务提供坚实基础。ATOS Core 蓝光三维扫描仪尤其擅长中小型物体的三维测量,例如陶瓷型芯、铸件或塑料件等。

质量控制和逆向工程ATOS Core是针对500 mm以下的小型零部件三维测量的专家。它为逆向工程,设计和产品开发阶段的快速原型制作等应用提供高质量3D数据,可以在生产过程中实现高效的质量控制。 从简单的三维扫描到全自动测量和检测过程,测头为各种测量任务提供坚实基础。ATOS Core尤其擅长中小型物体的三维测量,例如陶瓷型芯、铸件或塑料件等。

|

ATOS Core 三维扫描仪

特性

————————————

|

紧致型3D扫描测头ATOS Core 蓝光三维扫描仪技术首次将光学元件和电子部件整合在非常小的安装空间中。其紧凑结构使量测头具有高稳定性,并可在有限空间内进行测量。ATOS Core三维扫描仪尤其适于中小型物体的3D测量,比如陶瓷型芯、铸件或塑料等。 |

高稳定性结构根据解析度要求以及3D测量范围,通过一个快速拆卸机制,即可方便迅速地更换3D测量头,并且不需要重新标定。 |

|

|

|

ATOS蓝光技术蓝光技术-GOM蓝光三维扫描仪的投影技术使用细条蓝光,在图像採集过程中,可有效过滤周围环境光干扰。其光源能量十足,即便是非配合表面,也可缩短其测量时间。 |

三重扫描原理系统将精准条纹图案投射在物体表面,两台摄像机按照立体摄像工作原则进行记录。由于已事先标定好,所以可根据三个不同的射线交点计算三维曲面点。在得到的完整测量资料中,没有孔和噪点,即使是反光的表面或者凹凸的物体,也能得到极佳的结果。 |

|

|

|

动态即时追踪动态即时追踪可根据CAD对元件进行选择性对齐和定位。比如在装配过程中透过动态追踪,进行装配定位或是检治具调整,待测物件可以得到良好的安装结果。 |

GOM光学探针通过光学探针,将全域性ATOS 3D测量与单一测量点的接触式量测相结合。由此能够选择性地测量光学测量不易接近的区域,实现规则几何形状测量,并将它们与CAD资料进行直接比对。 |

|

ATOS Core 三维扫描仪

应用

————————————

ATOS Core蓝光三维扫描仪适用于汽车,航空航天,消费品和医疗行业的制造过程以及研究机构和大学院校。

|

|

|

锻造和铸造3D测量ATOS Core蓝光三维扫描仪可缩短砂铸,压铸,精密铸造以及锻造的测量和检测时间。 |

塑料3D测量ATOS Core蓝光三维扫描仪可加速注塑成型,热成型和吹塑成型工艺链的几乎所有环节。 |

|

|

||||

锻造和铸造3D测量ATOS Core蓝光三维扫描仪可缩短砂铸,压铸,精密铸造以及锻造的测量和检测时间。ATOS Core 蓝光三维扫描仪 基础量测示范 ATOS Core 蓝光三维扫描仪搭配GOM ATOS ScanBox自动3D量测应用

ATOS Core 三维扫描仪全自动化3D测量系统————————————

|

关注我们