-

- ATOS Q | 全新工业级量测技术

- GOM ScanCobot | 人机协作全自动量测系统

- ATOS 5 for Alrfoll | 专为航太量身打造的精密仪器

- ATOS5 | 工业级3D量测

- ATOS5X | 自动化全车检测

- ATOS Capsule | 高精度光学测量仪

- ATOS Core | 中小型工件3D量测

- ATOS Compact Scan | 高移动性3D量测

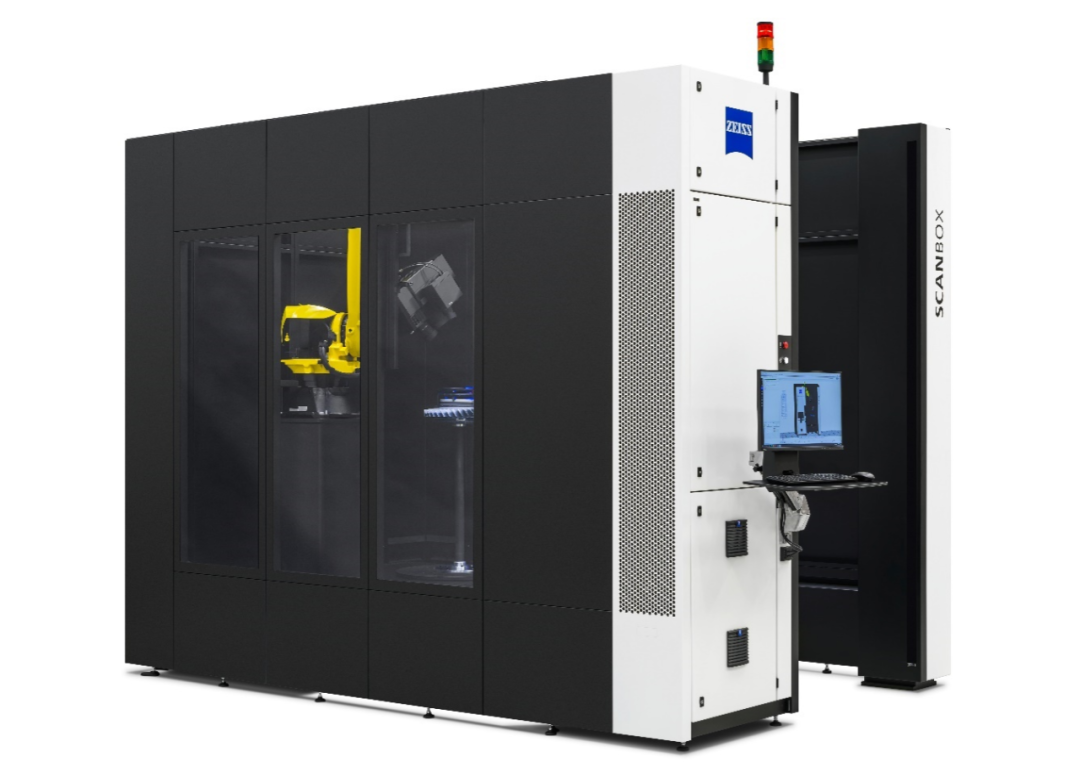

- ATOS ScanBox | 全自动3D量测

- GOM Scan1 | 小型三维扫描仪

- ATOS PLUS | 自动化全域定位

- TRITOP | 光学式三次元

- GOM Probe | 光學追蹤探針

- T-SCAN hawk 2 手持式三维扫描仪

蔡司中国区授权代理商

降本增效|航空航天光学自动化解决方案,精准检测 APU 部件

EPCOR B.V.隶属于法航荷航集团,为世界各地的航空公司提供气动部件和辅助动力装置的维护、修理和大修(MRO)服务。全球三分之一以上的波音777和787辅助动力装置维修均由EPCOR完成。除了先进的测试设施外,EPCOR还在基于大数据的预测性维护方面走在了前列。其先进的专有预测维护算法名为Prognos® for APU,可使ECPOR确定辅助动力装置的最佳在翼时间,提高发动机的运行可靠性。

EPCOR B.V.专门从事气动部件和辅助动力装置(APU)维修、维护和大修。这些是燃气涡轮发动机,通常位于飞机尾部,为飞机的系统和设备(如空调或驾驶舱控制装置)以及发动机启动提供电力。在EPCOR位于史基浦国际机场附近的工厂接受检修的大部辅助动力装置通常都是需要全套检修的高负荷设备。

“对于航空公司来说,成本效益比以往任何时候都更加重要。他们首先要挣钱,然后才能花钱。每一分钱都很重要,我们投资的技术有助于降低客户的成本,”EPCOR的质量和安全官Leon Boersma说。EPCOR找到了降低报废部件数量的方法,进而降低了客户的维护成本:采用蔡司光学测量技术。

Dominik Wiener – Silva

EPCOR总经理

使用普通的测量工具测量零件可能存在数据解读模棱两可的情况,而通过ZEISS ScanBox测量系统和ZEISS INSPECT软件对零件进行检测,我们可以更好地为客户提供建议,因为我们有了更详尽的数据支撑。

测量数据赢得客户信任

过去,对涡轮机和压缩机部件进行视觉检验,以确定侵蚀和其他缺陷是否仍在原始设备制造商的限制范围内。为了在这种情况下获得更高的确定性和精度,EPCOR决定引入紧凑的光学三维测量机ZEISS ScanBox,其可以检测尺寸最大为800 mm的部件。在翼型检测中,这款ZEISS ScanBox可以测量锐半径,分辨率高达每毫米20个测量点。

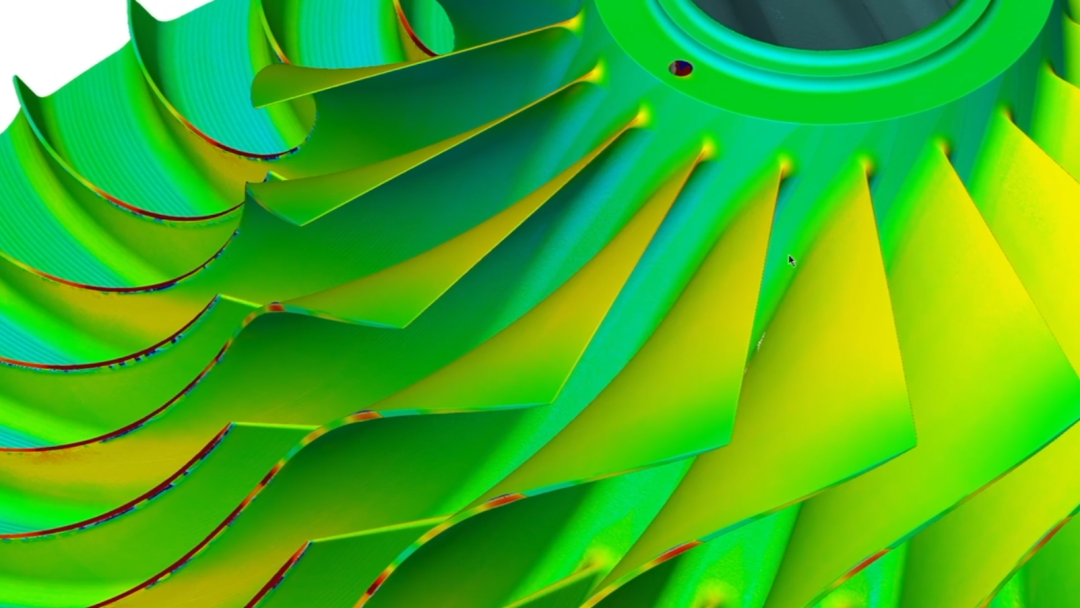

该系统在ZEISS INSPECT软件上运行, 并添加了Airfoil Inspection (翼型检测) APP。该软件专为航空航天工业设计,用于评估任何涡轮机部件在其生命周期内任何时间的状态。自动表面偏差计算为视觉检验提供数字数据, 可以识别生产残留物、磨损和表面缺陷,并利用这些数据进行自适应加工。

在ZEISS INSPECT中,用于分析机翼和涡轮叶片的本地质量控制功能确实不容置疑。根据二维剖面图,可以对涡轮叶片的轮廓中线、剖面中心点和剖面厚度进行详细检测和分析,还可以计算轮廓的重心、半径和扭转。对某个部件的检测和分析结果进行报告,有助于跨部门或向客户讨论和验证检测结果。因此,EPCOR能够大幅减少不必要的废料数量,从而使航空公司和整个航空航天业受益。

▲ 图:为了检测隐藏的缺陷并预测结构故障,EPCOR选择了自动化测量系统ZEISS ScanBox

及时维修,降低成本

Boersma还强调了对客户的透明度:“每个人都可以报废一个明显超过使用寿命的部件。如果您的叶片具有复杂的翼型,而您的极限是0.2 mm的侵蚀,将取决于检测人员的感觉。工程师会比较新旧叶片,然后说没问题。机械师为了安全起见,会说需要更换叶片。多亏了ZEISS ScanBox,我们才能证明为什么要报废或只是不报废某个部件。”

▲ 图:通过对涡轮叶片检测的详细了解和预测,可以缩短停机维修时间,最大限度地延长涡轮叶片的使用寿命

更好的预测

除了提高生产率、改善精度和减少不必要的废品外,ZEISS ScanBox还被用于改善EPCOR对未来维护和服务成本的预测。“例如,如果我们能将叶片上的扫描侵蚀与一定的废气温度(EGT)联系起来,我们对辅助动力装置剩余寿命的预测就会变得更加准确。”EPCOR市场营销专家Robbert Kroese说。“如果辅助动力装置出现故障,发动机最终也会出现故障。客户可以节省资金,因为他们可以最大限度地利用部件和资产。得益于ZEISS ScanBox系统,我们可以为客户提供更好的建议,因为我们拥有更出色的数据。”

▲ 图:软件生成的黄金网格(CAD)与实际零件扫描结果进行对比,分析由于摩擦或磨损导致的材料损失

马路科技工业质量解决方案商,业务涵盖:3D扫描测量(光学3D测量仪、三坐标测量机,工业CT断层无损测量,Alicona粗糙度测量机);3D打印(材料包括:金属,塑胶,尼龙,碳纤维等);GF飞秒激光加工机床;超声波数控机床,五轴加工软件hyperMILL;模流分析软件FLOW-3D(铸件,增材制造,水利,焊接等);逆向工程服务,30余年的行业经验,服务企业超过1万家,15个技术中心,业务拓展全球,提供一体化、落地化的服务!

资讯中心

NEWS

关注我们