-

- ATOS Q | 全新工业级量测技术

- GOM ScanCobot | 人机协作全自动量测系统

- ATOS 5 for Alrfoll | 专为航太量身打造的精密仪器

- ATOS5 | 工业级3D量测

- ATOS5X | 自动化全车检测

- ATOS Capsule | 高精度光学测量仪

- ATOS Core | 中小型工件3D量测

- ATOS Compact Scan | 高移动性3D量测

- ATOS ScanBox | 全自动3D量测

- GOM Scan1 | 小型三维扫描仪

- ATOS PLUS | 自动化全域定位

- TRITOP | 光学式三次元

- GOM Probe | 光學追蹤探針

- T-SCAN hawk 2 手持式三维扫描仪

蔡司软件 | ZEISS INSPECT X-Ray针对电池极片对齐度的自动测量

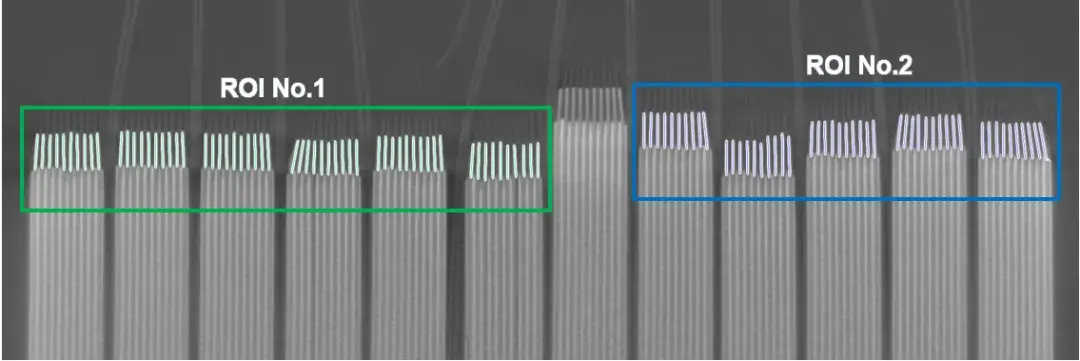

在新能源汽车电池的设计和制造过程中,负极极片在长度和宽度方向上会有多出正极极片之外的部分,这样的设计有助于避免锂枝晶的形成,从而防止电池内短路和热失控,确保电池的安全性和稳定性,因此极片对齐度是一个重要的参数,属于电池必须检测的项目。

手动测量极片对齐度已远远满足不了当前电池的生产节拍,因此我们结合目前火热的深度学习方法来训练AI模型,从而支持为客户定制电池极片对齐度的自动分析和测量模块,也就是接下来会介绍到的电池对齐度自动测量模块,可以自动测量每组极片的对齐度,用色差图的形式展现测结果, 以及异常极片的位置。

极片对齐度自动测量能够带来的好处主要有以下三点:

01 质量控制:

能够实现高效率和高精度的检测,这有助于提高电池生产质量和可靠性,降低因极片对齐度不好而引起的质量问题和售后风险。

02 降本增效:

可以提高检测的效率,减少人工操作时间和成本。

03 数据追溯:

会记录每个电池的极片对齐度测量结果,这些数据可以用于追溯和分析。通过收集和分析极片长度数据,生产企业可以优化生产工艺,改进电池设计,并进行质量改进,从而不断提升产品质量和性能。

一 对齐度模块自动测量流程

01 使用DeepVision平台上传数据,通过标注训练模型,或者购买蔡司已有的AI模型。

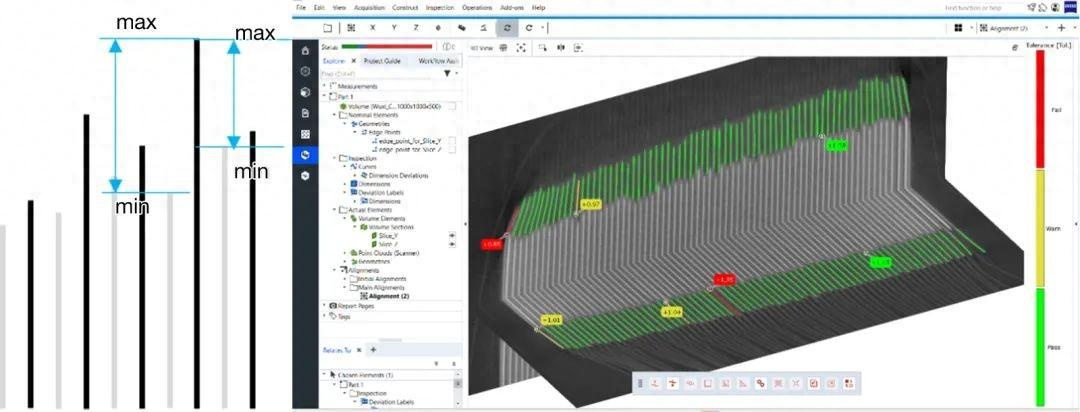

02 ZEISS INSPECT X-Ray软件内使用极片对齐度自动测量模块。

二 电芯类型以及输出形式

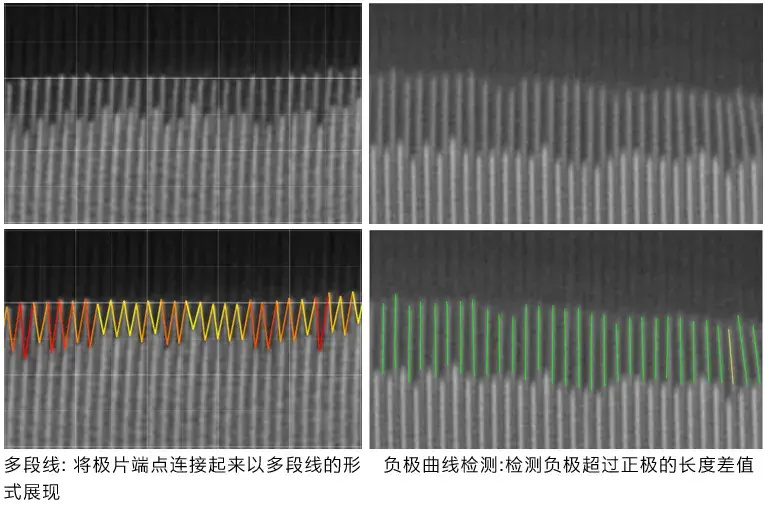

01 通过AI训练得到的模型为不同电池的智能检测提供了灵活性,兼顾了不同的电池类型,可支持几乎市面上所有电芯种类。

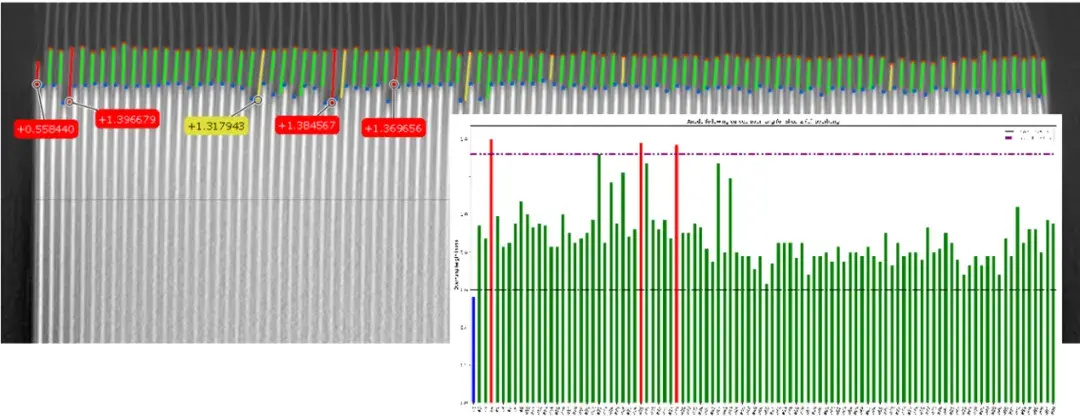

02 提供了多种不同的测量模式:多段线/负极直线检测/负极曲线检测。

03输出模式 带有颜色警示的公差直方图为用户带来直观的数据结果展示。

三 模块特色

01 可靠的鲁棒性

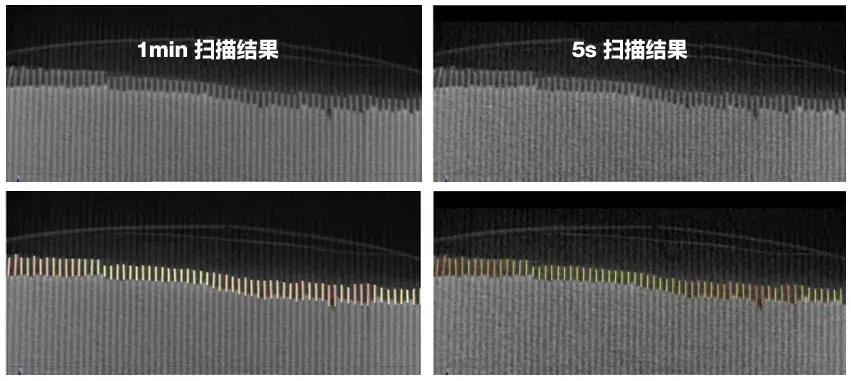

由于是基于AI训练的模型,对于低信噪比的图像依然可以良好运行,同时检测的结果保持高度一致。

02 优越的测量重复性

极片对齐度自动测量也有着良好的重复性。对于重复扫描次数大于20次的样品分析,最终X,Y方向的结果重复性优于60um。

03 多电芯识别

可支持多电芯同时识别并输出

04 支持编辑脚本简化流程

对于大量相似数据的处理,可通过脚本编辑大幅度缩短用户操作时间与数据处理时间。

资讯中心

NEWS

关注我们