-

- ATOS Q | 全新工业级量测技术

- GOM ScanCobot | 人机协作全自动量测系统

- ATOS 5 for Alrfoll | 专为航太量身打造的精密仪器

- ATOS5 | 工业级3D量测

- ATOS5X | 自动化全车检测

- ATOS Capsule | 高精度光学测量仪

- ATOS Core | 中小型工件3D量测

- ATOS Compact Scan | 高移动性3D量测

- ATOS ScanBox | 全自动3D量测

- GOM Scan1 | 小型三维扫描仪

- ATOS PLUS | 自动化全域定位

- TRITOP | 光学式三次元

- GOM Probe | 光學追蹤探針

- T-SCAN hawk 2 手持式三维扫描仪

通用汽车应用FLOW-3D:汽车汽缸盖上接触式的浇包开发

一、前言

汽缸盖(Cylinder Hear)是由铸铁或铝合金铸造,是气门结构的安装机体,也是汽缸的密封盖。汽缸盖承受气体力和紧固气缸盖螺栓所造成的机械负荷,同时还由于与高温燃气接触而承受很高的热负荷,因此对于产品的质量要求相当高。

由于汽缸盖大多采用铸造工艺成型,因此铸件常见的缺陷也成了汽缸盖质量的评估重点。最常见的缺陷在于表面孔洞(subsurface pores)以及氧化夹渣(oxide film)。

图片1. 汽缸盖常见的铸造缺陷

二、倾转铸造(Tilt casting)工艺说明

倾转铸造是重力铸造的一种,浇注系统以浇盆连接到模具,并且两者都缓慢旋转,使得金属以很小的湍流进入型腔。目标是通过限制湍流来减少孔隙度和夹杂物。

倾转铸造的旋转速度如果为了不引起湍流而过慢,则金属液的前沿会开始凝固,导致浇不足;如果系统旋转过快,则会引起湍流,从而无法达到目的。

图片2. 传统倾转铸造制程

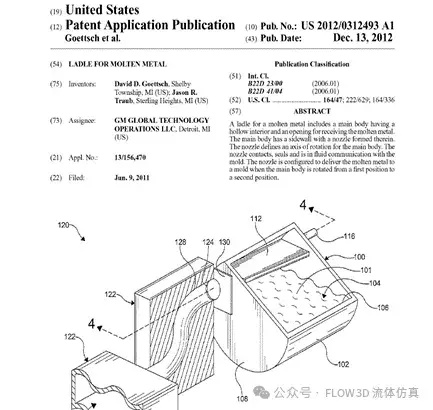

为了改善铸造缺陷,GM早在 2012年就取得美国专利 US 2012/0312493 A1,以修正后浇包的设计改善倾转铸造问题。为了取得更好的结果,GM决定采用FLOW-3D CAST针对该设计再进行优化,希望取得质量更好的铸件。

图片3. 倾转铸造专利

三、FLOW-3D CAST数值模拟

进行数值仿真之前,必须先建立相关的网格以及取得分析参数。

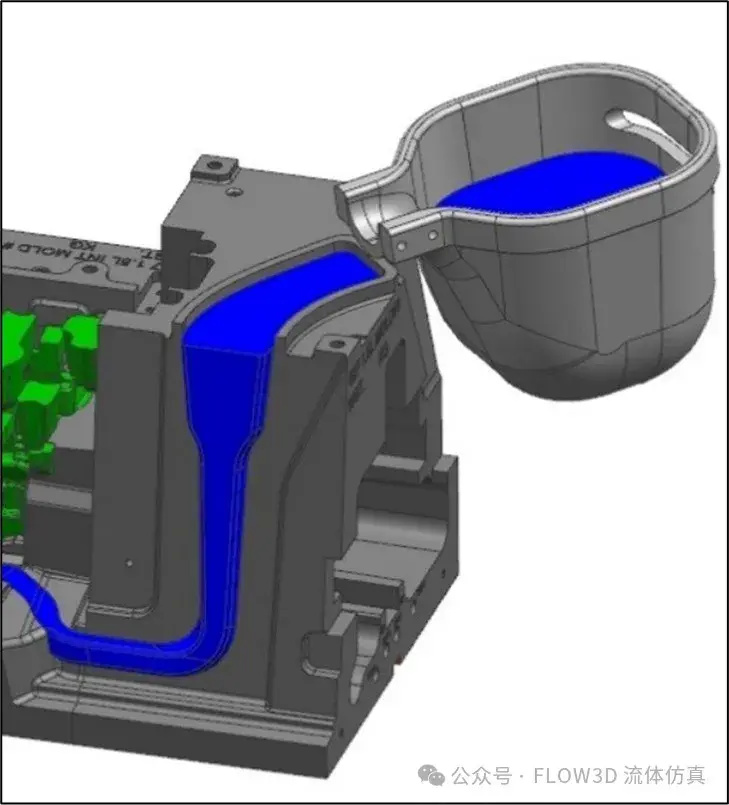

仿真模型采用 Siemens NX建立,并且进行简化及三维图调整。分析采用FLOW-3D CAST。

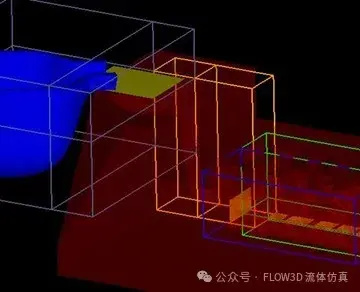

FLOW-3D CAST采用四个网格区块进行分析(网格尺寸 1.5-5mm)。为了取得流量及卷气、氧化夹渣的时间参数,在流道及浇口位置设置了 Baffle。模具表面粗度设定为 0.1-0.3mm。

图四为分析三维图,图五则是网格建立。图六为倾斜转造的旋转角速度设定。

图片4. 数值仿真采用的三维图

图片5. 根据实际模具导入的图

及FLOW-3D CAST网格建立

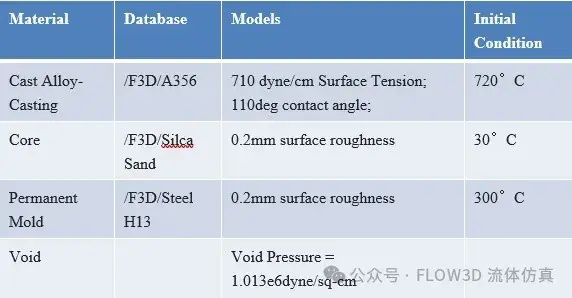

表格1. 材料库及浇注温度

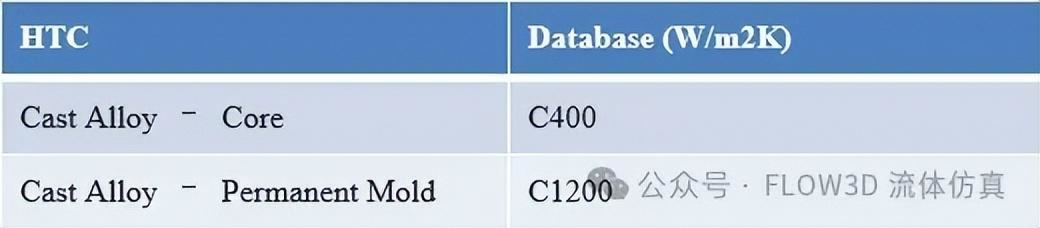

表格2. 材料对流换热系数

图片6. Case1 浇盆旋转的角速度

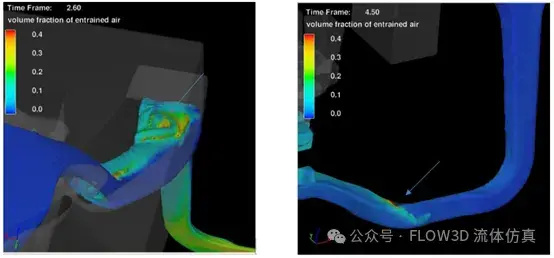

在旋转过程中,原始设计在流道转弯处会因为湍流造成卷气现象,而这可能会导致铸件不良。

图片7. 旋转过程中的金属湍流造成卷气

根据数值模拟结果,整体填充时间约为14秒,通过浇口处的最大流量为1.56Kg/s。总卷气量为250cc(约占金属体积的3%)。卷气的发生时间大约持续了3.8秒。

四、设计变更

根据数值分析结果,得知在旋转过程中,金属液在流道内会因为湍流撞击而发生卷气现象,为了改善这个问题,最简单的方式就是进行流道造型修改以及变更旋转速度。

根据FLOW-3D CAST分析结果,进行了多组的流道设计变更以及调整了旋转速度,并且以FLOW-3D CAST进行模拟对比。

图八为新设计的模具旋转角速度设定

图片8. 新设计的模具旋转角速度

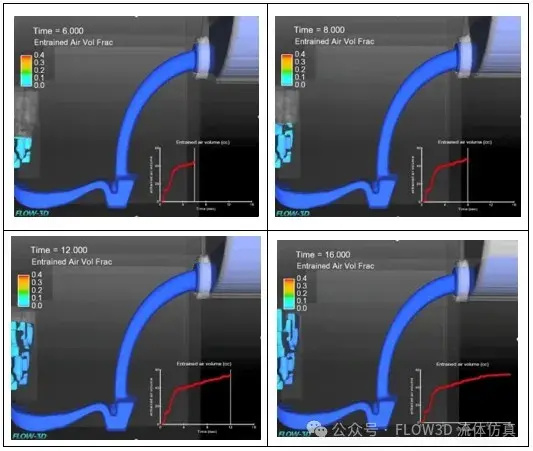

图九为改善后的流道设计的充填过程。

图片9. 新型流道设计的FLOW-3D CAST充填分析

图片10. 旋转过程中的金属能够

顺着新设计流道进入型腔

根据数值模拟结果,整体填充时间约为16秒,通过浇口处的最大流量为1.37Kg/s,充填时间增加了12%。总卷气量为55cc(约占金属体积的0.6%),减少了约 78%。在充填过程中没有发现任何的卷气现象。

五、结论

利用FLOW-3D CAST的数值模拟,完成了新的浇注系统设计。新的浇注系统减少了78%的卷气量,并且在开发实验中确认可大幅减少氧化夹渣缺陷。

目前这套新的设计方式已经广泛的使用于通用汽车的浇注工艺中。

资讯中心

NEWS

关注我们