-

- ATOS Q | 全新工业级量测技术

- GOM ScanCobot | 人机协作全自动量测系统

- ATOS 5 for Alrfoll | 专为航太量身打造的精密仪器

- ATOS5 | 工业级3D量测

- ATOS5X | 自动化全车检测

- ATOS Capsule | 高精度光学测量仪

- ATOS Core | 中小型工件3D量测

- ATOS Compact Scan | 高移动性3D量测

- ATOS ScanBox | 全自动3D量测

- GOM Scan1 | 小型三维扫描仪

- ATOS PLUS | 自动化全域定位

- TRITOP | 光学式三次元

- GOM Probe | 光學追蹤探針

- T-SCAN hawk 2 手持式三维扫描仪

「行业应用」蔡司ATOS蓝光扫描技术,助力钣金制造!

近年来,汽车行业正在经历翻天覆地的变化,新能源转型,造车新势力不断涌现,智能制造不断深入到生产中的各个环节。

如何在传统行业中提质增效?唯有拥抱新技术,拥抱新趋势。

传统钣金行业在工艺上已经相当成熟,但是对于数字化技术的应用更全面的质量控制仍然有提升的空间。

在一个简化的钣金成型方案中,工艺链包括四个主要步骤:产品研发,模具制造,试制和量产。

而随着光学测量技术的不断发展,蔡司将光学测量技术和先进的软件技术相互结合,为传统钣金制造行业焕发新的生机贡献力量,可将其应用于钣金产品开发到量产的全生产流程。

在产品开发阶段,通常在一开始会制作一个设计模型,然后将其转换为数字化数据,例如CAD模型。

在这个阶段ZEISS ATOS三维扫描仪将用于快速精准的扫描,从而获得逆向工程的数据。通过仿真模拟进行计算和优化从而设计出易于生产的零件。

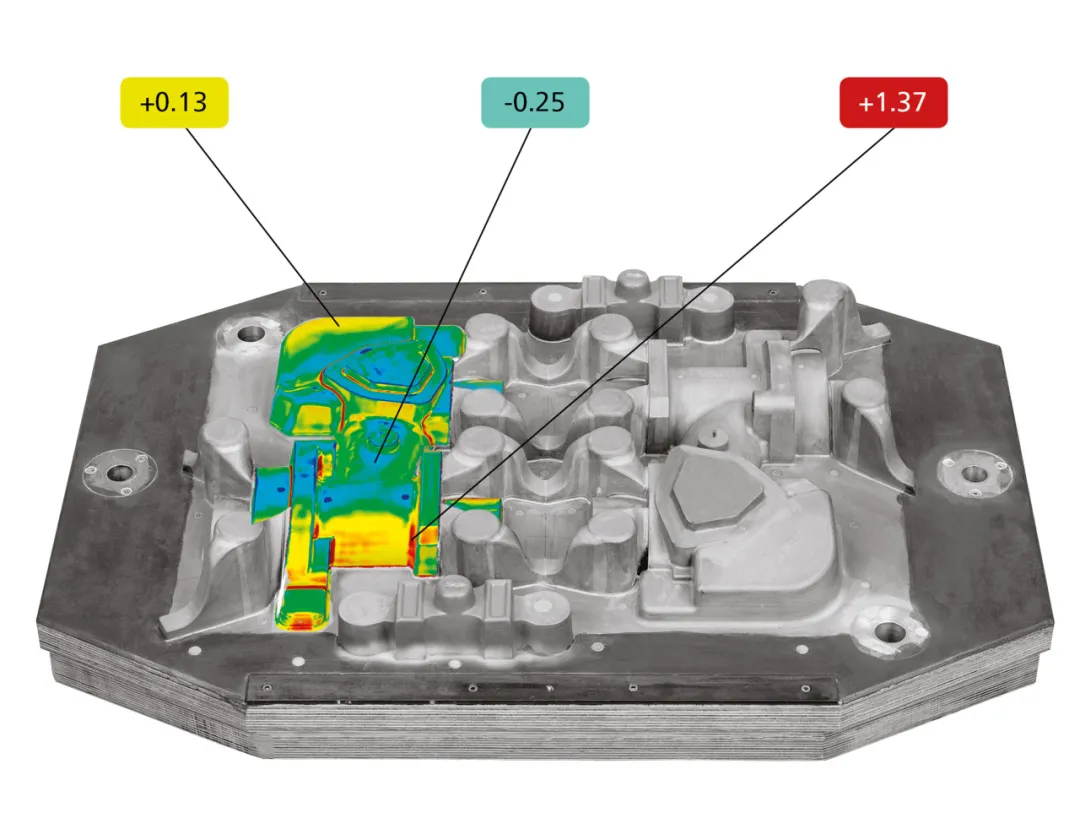

模具制作阶段,ATOS三维扫描仪可以快速获取大型模具的高精度形面数据,全面的数据不遗漏每一处细节。

从模具生产到模具试产试制,减少模具生产中的迭代次数,加速模具优化。经过优化的模具可以快速数字化来确保了在模具使用期间进行的任何更改都有可靠的存档。这种数字化数据还支持直接复制铣削,以取代损坏的模具。

在钣金试制中需要考虑部件本身的尺寸情况和相对于对手件的装配情况。利用扫描数据进行车身部件的三维数据检测和虚拟匹配分析,并可以进一步结合虚拟装夹技术进行产品装配状态预测,降低检具夹具等支出。

利用ZEISS ATOS三维扫描仪结合ZEISS INSPECT软件实现对试制过程更快速全面的产品分析。

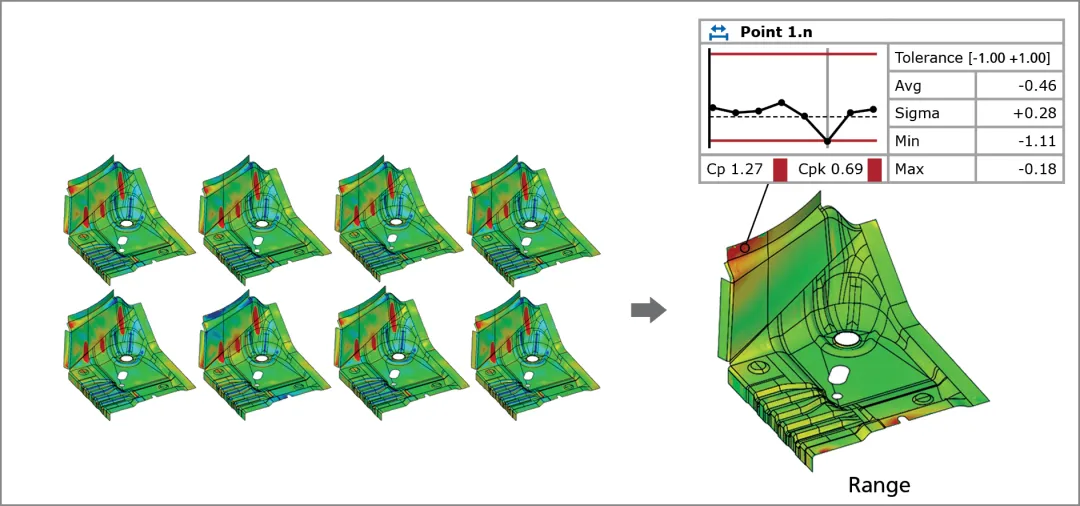

在产品量产阶段,我们需要掌控部件的生产状态,监控模具和部件的质量,保证其符合性和一致性,同时又需要满足高效率快节奏的生产要求。

这就需要使用自动化测量单元,ZEISS ScanBox以其高效,精准,智能的特点,可以获得更高的吞吐量和更高的可重复性。

结合ZEISS ATOS扫描仪可以更加快速地获取部件表面数据,提供整个零件表面、孔、槽、修边和回弹的尺寸检测,以及趋势分析。

马路科技运用蔡司基于其技术创新和研究成果生产和研发引领行业的三维扫描系统。将持续不断地开发和提升软件和硬件水平,为您提供完善的三维扫描解决方案。

我们的产品广泛应用于工业生产,科研,教育等诸多领域。并将根据您的具体需求为您选择理想的产品和技术方案解决您的测量问题,持续为您提供可靠的技术支持,确保与您共同成功。

资讯中心

NEWS

关注我们