-

- ATOS Q | 全新工业级量测技术

- GOM ScanCobot | 人机协作全自动量测系统

- ATOS 5 for Alrfoll | 专为航太量身打造的精密仪器

- ATOS5 | 工业级3D量测

- ATOS5X | 自动化全车检测

- ATOS Capsule | 高精度光学测量仪

- ATOS Core | 中小型工件3D量测

- ATOS Compact Scan | 高移动性3D量测

- ATOS ScanBox | 全自动3D量测

- GOM Scan1 | 小型三维扫描仪

- ATOS PLUS | 自动化全域定位

- TRITOP | 光学式三次元

- GOM Probe | 光學追蹤探針

- T-SCAN hawk 2 手持式三维扫描仪

蔡司中国区授权总代理商

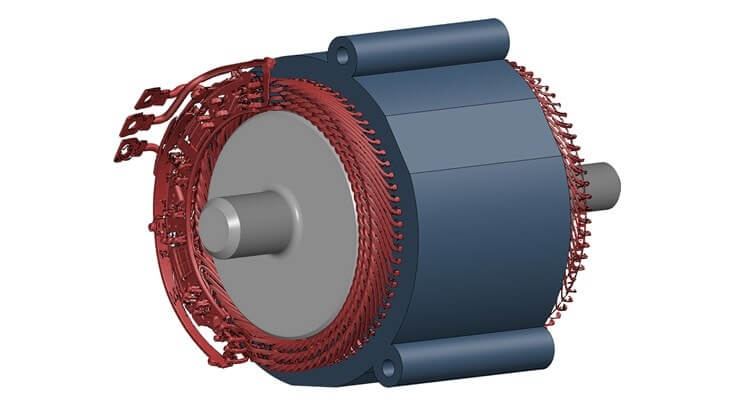

Scanbox 为新能源汽车定子生产提供质量保障

光学 3D 测量技术:快速、精确和可重复的测量结果

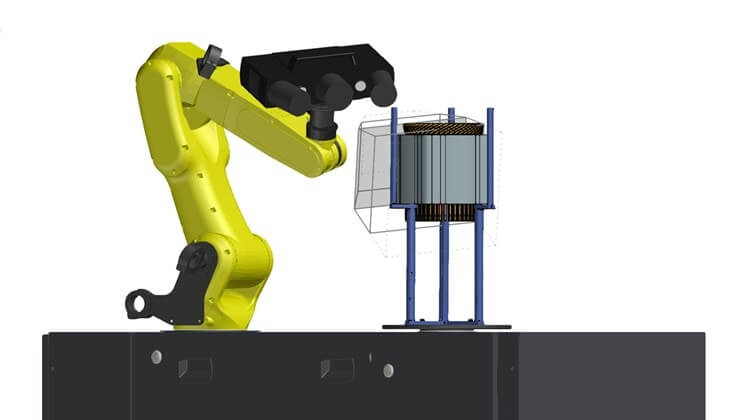

蔡司 ATOS Q 测头装载在蔡司 ScanBox 自动化集成设备中。能够在短时间内,捕获高精度的详细的质量信息,为评估这些信息创造了可靠的基础。ATOS Q 使用非接触式条纹投影,即使对难以使用接触式检测结构,也可以详细且可重复地采集测量点。

表面整体直接数字化

用于 eMotors 的蔡司 ScanBox 专为单个或多个发夹以及完整定子的全表面自动扫描而开发,无需预先进行表面处理。

数字几何孪生

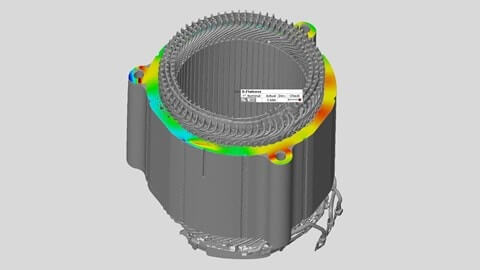

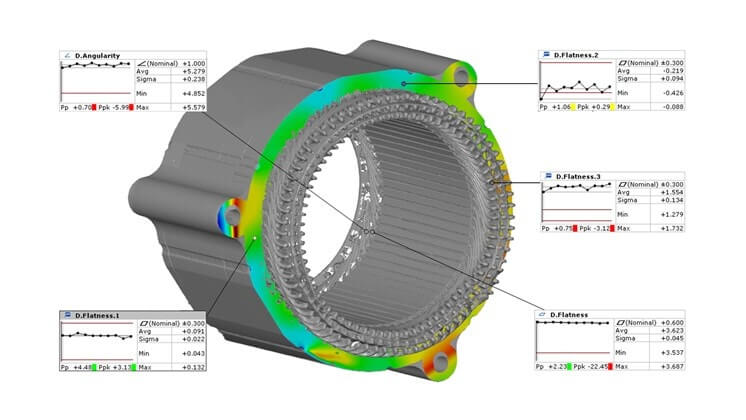

软件能根据全域 3D 坐标生成完整的数字几何孪生。与 CAD 模型相比,这样能够快速且可重复地识别组件几何形状中的偏差和缺陷。

操作简单

通过软件中的用户友好界面——Kiosk 界面,对用于 eMotors 的蔡司 ScanBox 进行编程和控制。插入元件,选择测量程序,按下开始键。

适用于整个工作流程的多合一软件

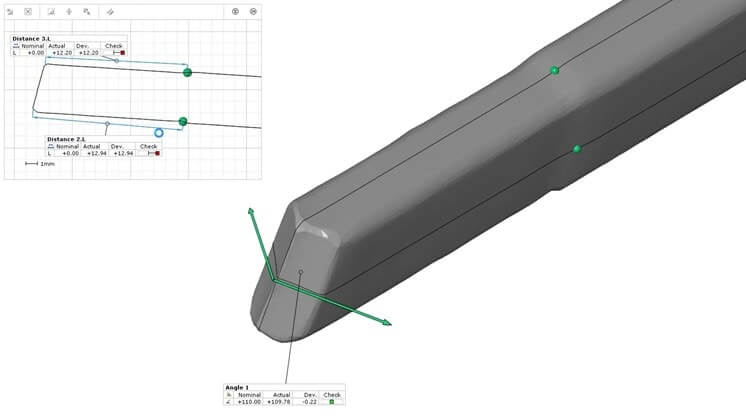

ZEISS ScanBox for eMotors 通过 ZEISS Quality Suite 中的检测软件进行操作:从数据采集到检测和报告。测量工作流程包括简单和复杂的检测任务——从单个测量到批量生产中的监控。测量和检查序列可以通过直观的用户界面、Kiosk 界面和虚拟测量室 (VMR) 执行。发夹质量控制的典型分析是形状、角度和位置公差以及弯曲点、半径和腿长。

虚拟测量室

虚拟测量室 (VMR) 在 ZEISS Quality Suite 中打开。它包含用于 eMotors 的真实 ZEISS ScanBox 的功能图像以及机器人编程,包括机器人路径的运动学。智能示教功能用于定义要测试的传感器位置,然后由软件自动评估和优化。然后就可以自动根据测量计划中包含的所有位置与之前导入的 CAD 数据或之前离线创建的参考模型进行比较。

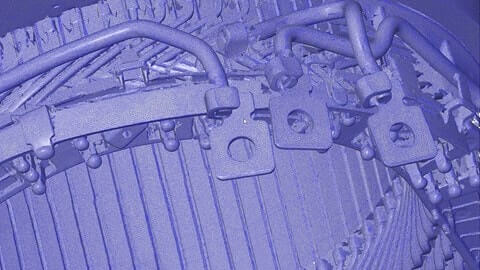

定子和发夹的检查

一旦创建了数字几何孪生,就可以将实际数据与 CAD 模型中的标称数据进行比较。为此,两个数据集相互对齐,例如通过金属板包的内圆柱、面、槽口或连接孔。表面比较可用于检查各种质量标准。定子的检查包括检查绕组保持架或连接点的裂纹、变形、挠度、位移和内筒的圆度,而发夹检查的重点是检查发夹端部的变形或弯曲和折叠过程。

趋势分析

使用自动趋势分析,可以在检测初期识别与理想模型的偏差。通过连续测量可以快速检测到先前生产步骤的变化。可以从中得出需要调整的地方,并在之前的生产步骤中实施。

数字装配

电动机中的定子和转子必须彼此精确对齐。这可以通过使用数字装配来提前模拟和检查,这样可以评估组件的拟合精度。

资讯中心

NEWS

关注我们