-

- ATOS Q | 全新工业级量测技术

- GOM ScanCobot | 人机协作全自动量测系统

- ATOS 5 for Alrfoll | 专为航太量身打造的精密仪器

- ATOS5 | 工业级3D量测

- ATOS5X | 自动化全车检测

- ATOS Capsule | 高精度光学测量仪

- ATOS Core | 中小型工件3D量测

- ATOS Compact Scan | 高移动性3D量测

- ATOS ScanBox | 全自动3D量测

- GOM Scan1 | 小型三维扫描仪

- ATOS PLUS | 自动化全域定位

- TRITOP | 光学式三次元

- GOM Probe | 光學追蹤探針

- T-SCAN hawk 2 手持式三维扫描仪

蔡司中国区授权总代理商

浅析3D 扫描在NB 产品中的应用(下)

五、3D 扫描在NB 产品上的应用

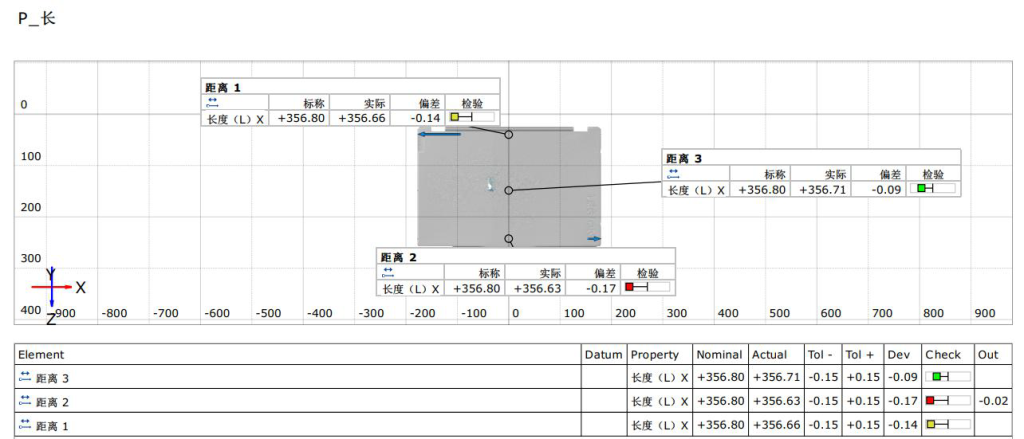

(三)关键尺寸管控

尺寸在NB 设计及生产过程中是最基本也是最重要的控制要素之一。我们传统测量工件尺寸用的是游标卡尺,二/三次元等方法。在传统测量过程中,精度有限,人为误差,耗费时间长等,满足不了现在NB 行业快速发展的需求。现在通过ATOS 3D 扫描,将扫描得到的STL 点云网格导入GOM Professional Inspect 测量软件,快速得到关键尺寸的数值,与理论3D 尺寸做比较(见图8)。

图8:关键尺寸分析

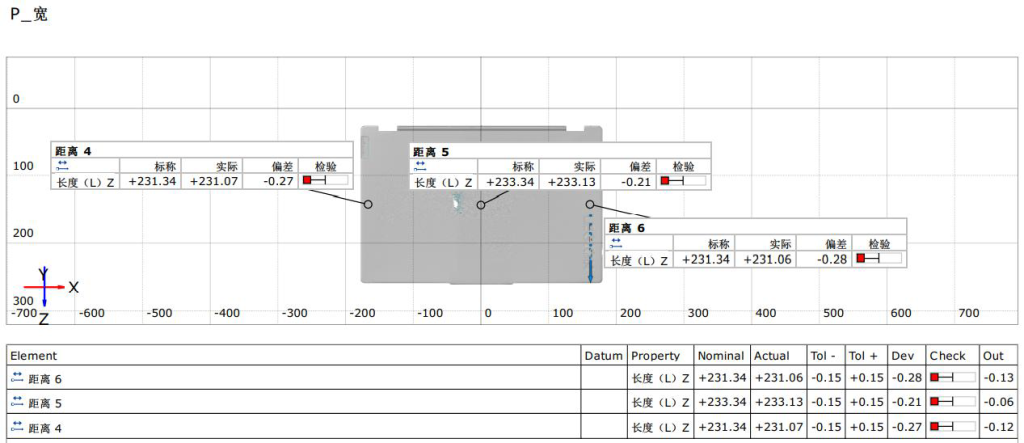

(四)结构卡勾分析

传统测卡勾,需要把卡勾剪下来,通过二次元来测,整个过程耗时长。同时NB 结构卡勾数量多,就会造成工作量大,繁琐。

现在用ATOS 3D 扫描,只需要把扫好的STL 点云网格导入GOM Professional Inspect 测量软件,10 分钟能得到卡勾与理论3D 对比的误差色彩图(见图9),直观显示卡勾的品质,符不符合标准。

通过3D 扫描检测分析,可以快速、准确完成所有卡勾的测量,加快NB 结构尺寸确认时效,大大提高生产效率。

图9:卡勾分析

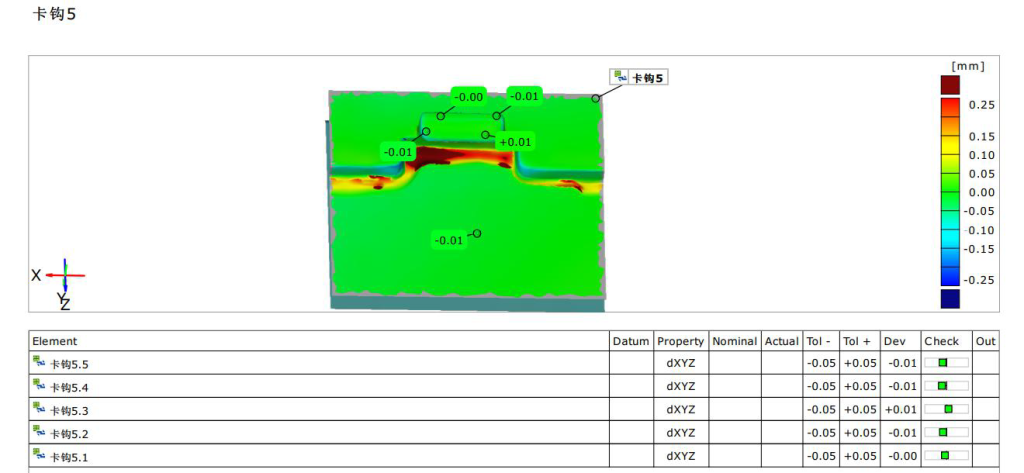

(五)Boss 柱分析

Boss 柱是NB 产品中重要的衔接固定结构,主要起到定位和紧固作用。因此对boss 柱的检测是必不可少。

传统检测BOSS 柱,是通过高度规,二/三次元检测,繁琐且耗时长,并存在人为误差,用ATOS 3D 扫描可快速得到BOSS 柱分析报告(见图10)。通过色谱图直观展示B0SS 柱形位偏差,助力尺寸的快速修正,从而加快研发结构确认。

图10:BOSS 柱分析

六、3D 扫描带来的益处

(一)提升试模环节效率

众所周知,NB 的设计、制造和试模的周期长。特别是试模需要一次次调试,找到最佳的生产工艺条件。3D 扫描可快速实现样品的三维检测,锁定工件的变形趋势、具体尺寸及工艺参数,从而加快各个结构确认环节的进程。

(二)高效进行成品检测

单个工件检测在小批量试产之后,可以实现高效全检,在大批量生产时可进行高效抽检。

七、3D 扫描在NB 行业的未来前景

ATOS 3D 扫描测量技术的日益成熟和发展,为NB 行业提供了高效的三维数字解决方案。而随着NB 精细化要求越来越高,对测量系统的特殊需求也在提升,实现针对特定应用场景进行个性化定制。

未来应用场景:

- 模具公母模仁结构尺寸确认

- NB 机构件的结构尺寸应用

- 精密仪器仪表等结构件尺寸的量测

- NB 机构件生产过程中的抽检,入料检验等

八、结语

本文从前期准备、数据采集、数据处理等主要步骤出发,提出了ATOS 3D扫描在NB 产品上的应用。通过本次应用分析,可见ATOS 3D 扫描数字化检测技术与传统测量技术相比具有以下优势:

1)通用性强,无论何种形状的工件,均可使用同一台设备进行检测,解决了传统辅助检测工具繁多的困扰。

2)速度快,距离在200*140 以内的工件,扫描时间在30 分钟以内,检测时间在10 分钟以内(在完成软件首次路径编程后)。

3)无损检测、结果准确,测量过程中不会触碰工件,不会因工件受力形变产生测量偏差,ATOS 精度水平计量级达到最高0.008mm。

本次ATOS 3D 扫描检测用于A cover,得到了想要的检测结果。纵观整个NB 行业,存在着大量的工件检测需求,而传统检测方式无法高效解决,而ATOS 3D 扫描检测可以补充这一空缺,未来更多的应用场景等待着去开拓。

胡传根, 闫拴平, 黄宁燕, 魏坤

合肥联宝信息技术有限公司,安徽合肥

解决方案

CASE

关注我们