-

- ATOS Q | 全新工业级量测技术

- GOM ScanCobot | 人机协作全自动量测系统

- ATOS 5 for Alrfoll | 专为航太量身打造的精密仪器

- ATOS5 | 工业级3D量测

- ATOS5X | 自动化全车检测

- ATOS Capsule | 高精度光学测量仪

- ATOS Core | 中小型工件3D量测

- ATOS Compact Scan | 高移动性3D量测

- ATOS ScanBox | 全自动3D量测

- GOM Scan1 | 小型三维扫描仪

- ATOS PLUS | 自动化全域定位

- TRITOP | 光学式三次元

- GOM Probe | 光學追蹤探針

- T-SCAN hawk 2 手持式三维扫描仪

蔡司ZEISS计算机断层扫描 (工业CT) 中的人工智能 (AI)

用于实时和在线 X 射线检测的可靠评估软件

蔡司自动缺陷检测 (ZADD) 软件甚至可以可靠、快速和自动地检测组件中最小的缺陷,以便评估即使是小的和模糊的缺陷。为此,自动缺陷检测 (ADD) 软件,也称为自动缺陷识别 (ADR) 软件,不仅可用于注塑成型零件,还可用于电池和印刷部件 (MED/AM)。

蔡司一站式提供一切:借助完整的蔡司 X 射线产品组合,您可以在在线和在线 3D 计算机断层扫描 (CT) 和 2D X 射线技术中使用人工智能 (AI)。蔡司自动缺陷检测软件与所有蔡司计算机断层扫描系统兼容。

适用于您的应用领域的 AI 软件

蔡司自动缺陷检测机器学习软件通过将 AI 应用于具有 CT 选项的 3D CT 和 2D X 射线系统树立了新标准。它检测、定位和分类缺陷或异常(不规则),同时通过读取 CT 扫描和 X 射线对其进行详细分析。基于检查区域,人工智能软件评估缺陷在进一步处理步骤后是否会造成问题,以及是否必须因此拒绝该组件。如果在线操作中更频繁地出现类似缺陷,则可以检测到,从而可以及早干预生产过程,以减少废品并节省成本。在在线操作中,蔡司自动缺陷检测软件在优化和监控铸造过程以及用于改进和加快组件开发方面令人信服。

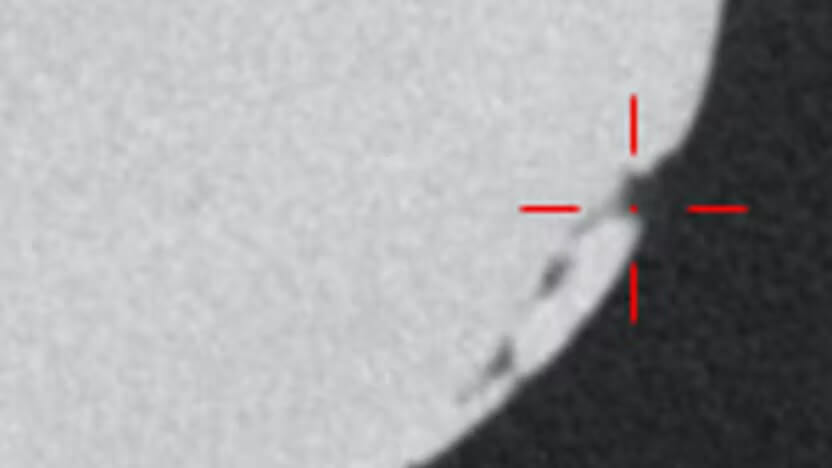

可靠地检测组件中的缺陷

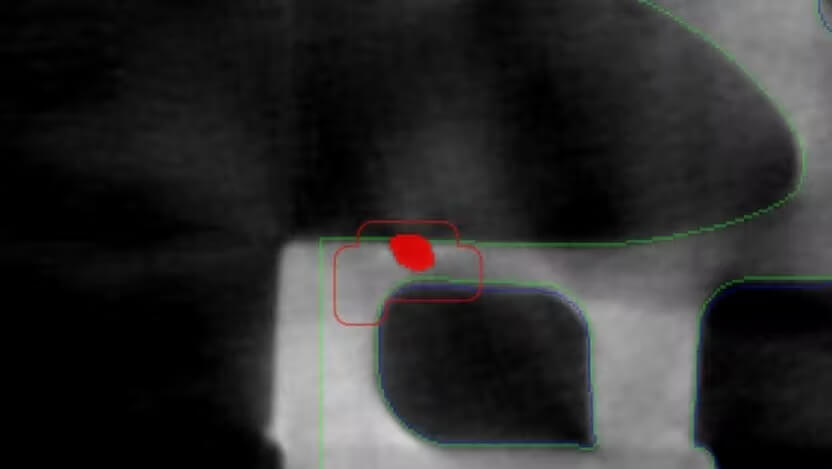

在组件的复杂制造过程中,可能会出现不同的缺陷。尤其是在内部,它们是肉眼看不见的,并且会对组件的稳定性和功能产生重大影响。人工智能与工业计算机断层扫描或 2D X 射线技术相结合,可以使这些隐藏的问题区域可见,并在早期对其进行分析和检测。ZEISS Automated Defect Detection 软件专门检测不同的缺陷,因此即使在图像质量不佳且有很多伪影的情况下,也可以快速可靠地检测到缺陷。

仅需 60 秒即可进行在线缺陷分析

为了能够在价值链的早期阶段挑选出有缺陷的组件,必须在在线检查期间可靠、快速地评估 3D 数据。仅需 60 秒,蔡司自动缺陷检测分析软件就可以可靠地检查 40 亿体素(3D 像素),找出只有几个体素大小的缺陷。具有严重缺陷的组件因此被准确地挑选出来,或者在可能的情况下进行返工。另一方面,好的零件可以不受阻碍地通过进一步的加工过程。结果:更低的废品率和更高的组件质量。通过这种方式,您可以通过 CT 中的 AI 实现效率的不断提高和最大的过程可靠性。

可靠的评估

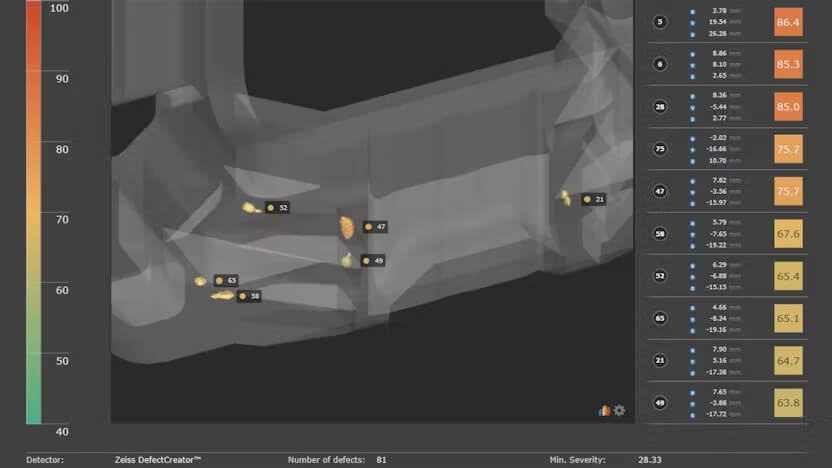

如果蔡司自动缺陷检测软件检测到缺陷,软件会根据位置、形状、大小和类型对其进行评估。例如,如果气孔靠近将在后续工艺中加工的表面,则它们可能比组件内部的其他地方带来更大的风险。该软件能够预测缺陷是否会导致后续加工步骤出现问题。然后该组件会在早期自动被拒绝。这可以节省您的时间和金钱。此外,您可以在蔡司自动缺陷检测软件中定义缺陷仍符合质量标准的标准以及何时被归类为关键缺陷。借助蔡司自动缺陷检测,您可以获得根据您的要求精确定制的解决方案。

清晰的报告

如果蔡司自动缺陷检测软件发现在线操作中存在严重缺陷,它会使用蔡司 PiWeb 数据管理软件创建报告。这使您有机会在 3D 视图中再次查看和评估缺陷。例如,如果您的人工检查得出的缺陷是由砂渣引起的结论,您可以轻松消除这一缺陷来源并避免不必要的报废。这导致高成本节约。该软件还能够以表格形式显示结果并以 csv 等常见格式输出。

组件上和组件中的典型缺陷

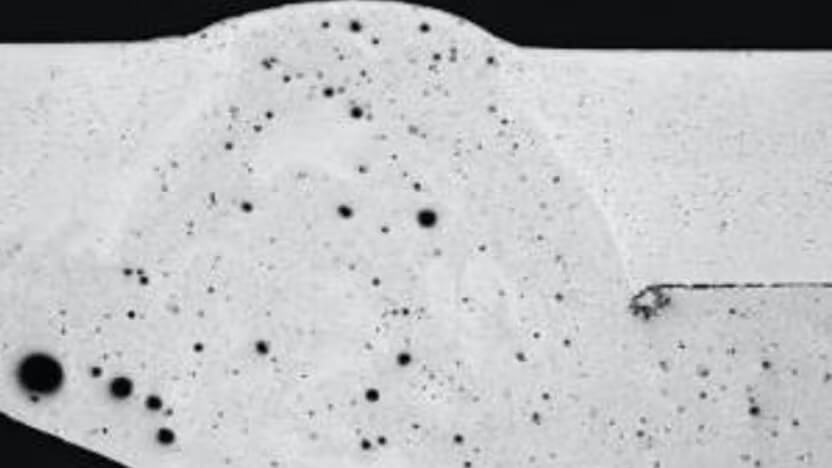

孔隙

孔隙是球形或椭圆形空腔,在组件内部具有大部分光滑的壁。根据它们的来源,它们可能包含空气、蒸汽、氢气或其他气体(例如来自润滑剂)。它们通常出现在上层铸件中,但在抽真空不良的区域或底切中,它们可以分布在整个铸件中。

冷隔

冷隔是由于两股液体相遇但未能结合而出现在铸造金属表面的不连续性。它们优选地出现在具有相对大厚度的水平表面上。它们是由铸造过程中熔体过早凝固弓起的。

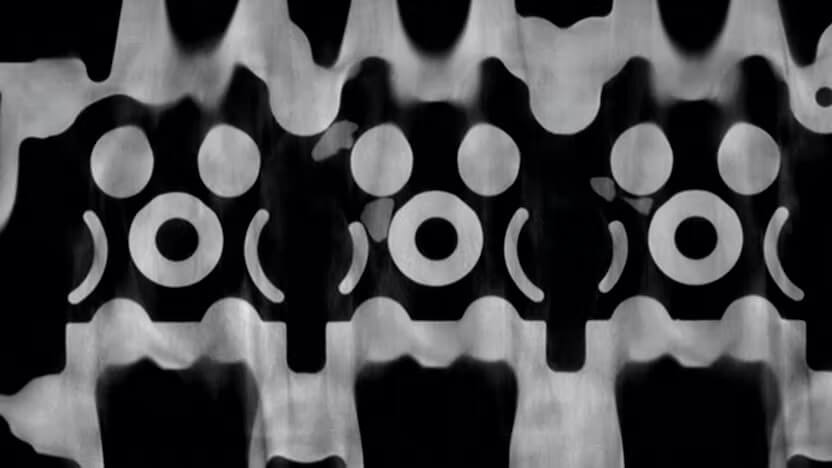

断芯

铸芯损坏(例如折断或断裂)会导致铸造过程中部件的几何形状出现缺陷,从而对功能产生重大影响。这可能是由于成型材料成分不理想或热应力过大造成的。

缩孔

缩孔是在金属熔体凝固过程中的收缩过程中产生的。收缩的程度取决于材料的凝固范围。由于铸件的外壳和浇道通常凝固较早,因此铸件内部会形成体积缺陷。收缩的特征是粗糙和海绵状的表面并且更细长。

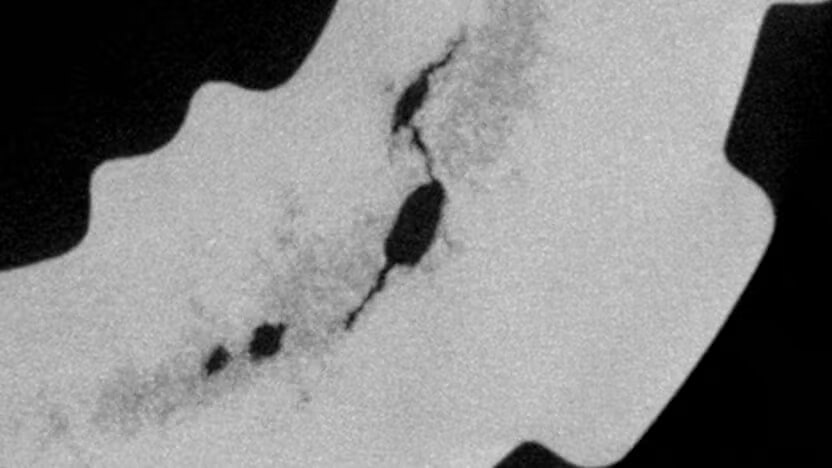

微孔隙率

微孔隙可以理解为小缩孔( 微缩孔枝晶间缩孔)的累积,会形成链条并导致泄漏。这种孔隙率在分辨率较低的CT扫描中显示为海绵状区域。

砂芯残留物

通过重力铸造和低压压铸,当清洗过程不充分时,砂芯(或盐芯)的残留物可能会残留在零件内部。

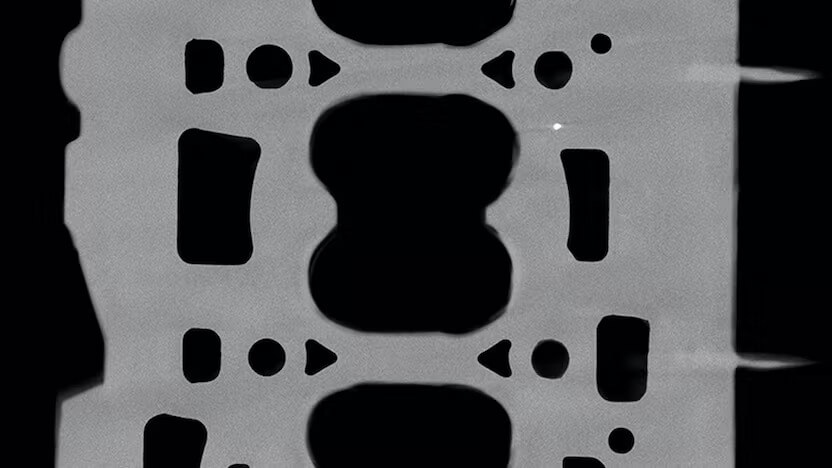

墙位移

例如,如果铸造前型芯在模具中的定位出现缺陷,或者型芯在铸造过程中发生偏移,则铸件的几何形状将不再与CAD模型匹配。

碎屑

在部件的粗加工过程中(例如在送料器上进行锯切),会产生可能落入部件中的铝屑。同样,小突起(羽毛)可能会在取芯过程中折断并留在部件中。这些铝残留物会导致冷却系统出现故障,例如,在随后的运行过程中。

夹杂物

夹杂物是部分或完全嵌入铸件中的杂质,通常比母材致密。例如,它们是由铸模中的异物或受污染的铸造材料弓起的。

资讯中心

NEWS

关注我们